14.3.3. 용접 시작 조건 – Fronius 전용 설정

14.3.3. 용접 시작 조건 – Fronius 전용 설정

(1) 동작모드: Prog-Std/Prog-Pulse/CMT/JOB

Fronius 용접기에서 지원하는 용접모드를 설정합니다. 각 모드에 대한 설명은 아래와 같습니다.

- Prog-Std: 용접기에 저장된 일반 용접의 program을 사용

- Prog-Pulse: 용접기에 저장된 펄스 용접의 program을 사용

- CMT: Cool Metal Transfer 기능을 사용

- JOB: 용접기에 저장된 Job을 사용

(2) Prog/Job 번호

용접기에 저장되어 있는 program과 job 번호 중 사용할 번호를 설정합니다.

(3) 다이나믹보정: [ 0]% (범위: -5.0 ~ 5.0)

다이나믹보정 값을 설정합니다. 이 값이 작으면 강하고 안정적인 Arc가 발생하지만 스패터 양이 증가하고,이 값이 크면 부드러운 Arc발생하고 스패터 양이 줄어듭니다.

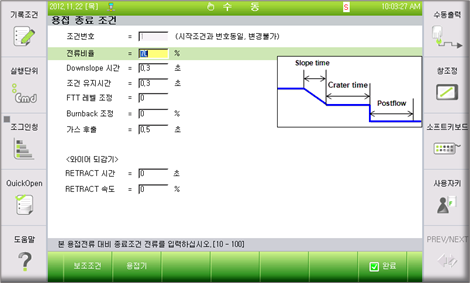

14.4.용접종료 조건 - 용접시작조건에서 진입

Arc용접 설정이 디지털이고 용접시작조건 대화상자에서 [F2: 종료조건] 키를 누르면 다음과 같은 용접종료조건 편집화면이 나타납니다.

그림 14.4 용접종료조건 대화상자 (디지털 GB2/GZ4의 예)

용접 종료 조건의 항목을 수정 후 [ESC]키를 누르면 수정된 내용을 저장하지 않고 용접시작조건 대화상자로 이동합니다. [F7: 완료]키를 누르면 수정된 내용을 저장하고 용접시작조건 대화상자로 이동합니다.

종료조건의 ‘FTT 레벨 조정’은 GB2/GZ4에서만 사용 가능하며, 나머지 모든 항목은 용접기 공통으로 사용됩니다.

각 항목별 내용은 다음과 같습니다.

(1) 조건번호: [1] (범위: 변경불가)

용접시작조건 번호를 표시합니다. 디지털 Arc용접기능에서는 종료조건번호와 시작조건번호는 하나로 관리됩니다. 따라서 종료조건번호를 변경하기 위해서는 시작조건번호를 변경해야 합니다. 종료조건화면에서는 확인만 가능하며 변경은 불가능합니다.

(2) 전류비율: [70] % (범위: 10 ~ 100)

크레이터 처리시 출력할 전류의 값을 설정합니다. 전류 값은 본 조건(시작조건의 전류값) 대비 % 량으로 설정합니다.

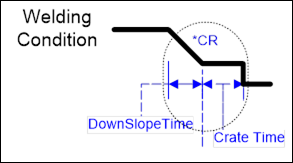

(3) Downslope 시간(Crate Time): [0.10] 초 (범위: 0.0 ~ 10.0)

본 조건과 종료조건 사이에 전류 변화를 슬로프로 처리하는 시간을 설정합니다.

그림 14.5 DownSlope 시간과Crate 시간 차트

(4) 조건유지시간: [1] 초 (범위 : 0.1 ~ 10.0)

용접종료조건의 ‘전류비율’항목에서 지정된 출력 값을 유지하는 시간을 설정합니다.

(5) Burnback 조정: [ 0] % (범위: -20 ~ 20)

Burnback 처리를 설정합니다.

(6) 가스 후출: [ 0.10] 초 (범위: 0.3 ~ 10.0)

Arc가 꺼진 후에도 보호가스를 계속 출력하는 시간을 설정합니다.

(7) FTT 레벨 조정(GB2/GZ4만 설정 가능): [ 0] (범위: -50 ~ 50)

Fine tip treatment 조정값을 설정합니다. 이 값을 통하여 용접 후 와이어 끝단의 와이어 뭉침량을 조절할 수 있습니다.

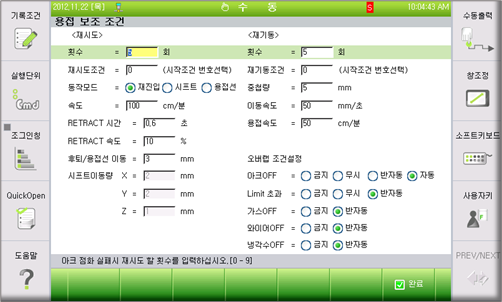

14.5.용접보조 조건 - 재시도, 재기동

Arc용접 설정이 디지털일 때 용접시작조건 대화상자에서 [F1: 보조조건] 키를 누르면 다음과 같은 용접 보조 조건 편집화면이 나타납니다.

그림 14.6 용접보조조건 대화상자 (디지털)

재시도 기능은 Arc 점화 시도 후 점화에 실패했을 때 수행되는 기능이고, 재기동 기능은 Arc 용접 중 용접이 중단된 후 다시 재개될 때 수행되는 기능입니다.

[그림 14-6]의 좌측 항목은 용접 보조조건 중 재시도 조건을 나타냅니다. 재시도 조건의 각 항목별 내용은 다음과 같습니다.

(1) 횟수: [5] 회 (범위: 0 ~ 9)

Arc점화 실패 후 재시도할 횟수를 지정합니다. 지정된 횟수 내에 Arc 점화를 성공하지 못하면 원점(처음 Arc점화 시도지점, 용접 시작점)으로 복귀 후 정지합니다.

(2) 재시도조건: [0] (범위: 0 ~ 32)

Arc 점화를 재시도 할 때 사용할 용접조건의 번호를 입력합니다. 재시도 시 입력된 용접시작조건의 본 조건(전류, 전압 등)으로 용접을 수행하게 됩니다. 단, 입력된 조건번호가 “0” 인 경우와 동작모드가 재진입인 경우 현재 실행중인 용접시작조건의 본 조건으로 재시도 용접이 수행됩니다.

(3) 동작모드: <재진입, 시프트, 용접선>

재시도를 위해 토치를 이동시키는 방법을 설정합니다. 3가지 설정을 지원하며 설정에 따른 토치 이동 방법은 다음과 같습니다.

A. 재진입

Arc발생 실패 시 직전 스텝으로 스텝 후진한 후 다시 Arc발생을 시도합니다. 그 이동거리는 용접보조조건 retry 설정 메뉴에서 ‘후퇴/용접선 이동’거리로 설정합니다. 일정거리 스텝 후진 후 다시 스텝전진하기 때문에 전압/전류 조건은 용접시작 조건을 따릅니다.

B. 시프트

용접보조조건의 retry조건에서 설정된 시프트 이동 량만큼 이동 후 Arc발생 스텝으로 복귀합니다. retry 조건에서 설정된 조건번호의 용접시작조건으로 Arc발생을 시도합니다.

C. 용접선

용접보조조건의 retry조건 중 ‘후퇴/용접선 이동’거리에서 설정된 이동거리만큼 용접 선을 따라 이동 후 retry 조건에서 설정된 조건번호의 용접시작조건으로 Arc발생을 시도합니다. Arc발생이 성공하면 Arc를 유지하면서 다시 용접 시작점으로 이동한 후 용접을 진행합니다.

(4) 속도: [100]cm/분 (범위: 1 ~ 999)

재시도 할 때 토치가 재시도 위치로 이동하거나 용접시작점으로 복귀하는 속도입니다.

(5) RETRACT시간: [0] 초 (범위: 0.00 ~ 10.00)

재시도 할 때에 와이어를 retract하는 시간입니다. 와이어retract 후 토치를 이동하고, 이후 와이어를 inching한 다음 arc on 합니다.

(6) RETRACT속도: [10] % (범위: 0 ~ 100)

재시도 할 때에 와이어를 retract하는 속도입니다. 용접기에 따라서 이 속도가 적용되지 않을 수 있습니다. (Ex. Saprom용접기)

(7) 후퇴/용접선 이동: [3] mm (범위: 0.00 ~ 99.99)

동작모드가 재진입 또는 용접선으로 설정 시, 재시도 할 때에 토치를 이동시키는 거리입니다. 동작모드 설정은 시작조건에서 지정합니다.

(8) 시프트 이동 량: X=[ 2], Y=[ 2], Z=[ 1] mm (범위: -99.9 ~ 99.9)

동작모드가 시프트로 설정된 경우, 재시도 할 때에 토치가 이동하는 거리입니다.

[그림 14-6]의 우측 항목은 용접 보조조건 중 재기동 조건을 나타냅니다. 재기동 조건의 각 항목별 내용은 다음과 같습니다.

(9) 재기동 횟수: [5] 회 (범위: 0 ~ 9)

동일용접 구간에서 재기동 처리의 최대 반복 횟수를 지정합니다. 이 횟수를 초과하면 “E1274 동일 용접구간 내 재기동 횟수 초과” 에러가 발생합니다.

(10)재기동 조건: [0] (범위: 0 ~ 32)

재기동 할 때 오버랩 구간에서 사용할 용접조건의 번호를 입력합니다.오버랩 하여 재기동 할 때 입력된 용접시작조건의 본 조건(전류, 전압 등)으로 오버랩 구간에서 용접을 수행하게 됩니다. 단, 입력된 조건번호가 “0” 인 경우 오버랩 구간에서부터 현재 실행중인 용접시작조건의 본 조건으로 용접이 수행됩니다.

(11)중첩 량: [5] mm (범위: 0.0 ~ 99.9)

재 기동 할 때 용접을 중첩하는 길이(오버랩 거리)입니다. 중첩 길이만큼 되돌아 간 후 다시 용접을 시작합니다.

(12)이동속도: [ 50] mm/초 (범위: 1~999)

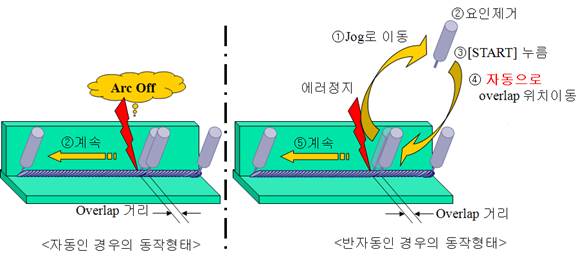

오버랩을 시작하는 위치로 토치를 이동 시키는 속도를 설정합니다. [그림 14-7]의 ③~④ 구간의 이동 속도를 의미합니다. (그림 14-7 참조)

(13)용접속도: [ 50] cm/분 (범위: 1~999)

오버랩 시작 위치에서 종료 위치까지 중첩 용접을 할 때 로봇의 이동 속도를 설정합니다. [그림 14-7]의 ④에서 오버랩 거리만큼 용접하며 이동할 때의 속도입니다. (그림 14-7 참조)

용접시작점에서 용접종료점(⑤)으로 용접 진행 중 에러가 발생한 경우, 오버랩 조건이 반자동이면 사용자는 용접이 정지된 원인을 파악하고 에러를 처리합니다(①). 에러 요인 제거 후(②) [START]버튼을 눌러(③) 용접을 재개할 경우 로봇은 자동으로 오버랩 시작 위치로 [이동속도]에 설정된 속도로 이동합니다(④). 이동 후 오버랩 거리만큼 [용접속도]에 설정된 속도로 용접을 하며 그 이후에는 정상 속도로 용접을 하며 이동합니다.단, 오버랩 구간 용접 중 에러가 발생한 경우는 다시 오버랩 하지 않고 그 지점에서 바로 용접을 시작합니다.

(14)오버랩 조건설정

[그림14-6]의 우측 하단 항목은 Arc 용접 중 ArcOff, Limit 초과, 가스Off, 와이어Off, 냉각수Off 등의 원인으로 용접이 중단되었을 때 오버랩을 수행할 방법에 대해 설정합니다.

A. 자동

‘자동’ 설정 시 용접 중 에러가 발생하면 로봇이 정지하지 않고 자동으로 오버랩 시작 위치로 이동하여 오버랩 거리만큼 이동하며 용접을 수행합니다. 해당 설정을 ArcOff에 의해 용접이 중단될 때에만 설정이 가능합니다.

B. 반자동

‘반자동’ 설정 시 용접 중 에러가 발생하면 로봇이 정지하고 사용자에 의해 용접이 재시작될 때 오버랩하여 용접을 수행합니다.

C. 무시

‘무시’ 설정 시 용접 중 용접이 중단되면 로봇이 정지하지 않고 계속 이동을 진행합니다.

D. 금지

‘금지’ 설정 시 오버랩을 수행하지 않고 재기동을 합니다.

그림 14.7 재기동 동작 과정

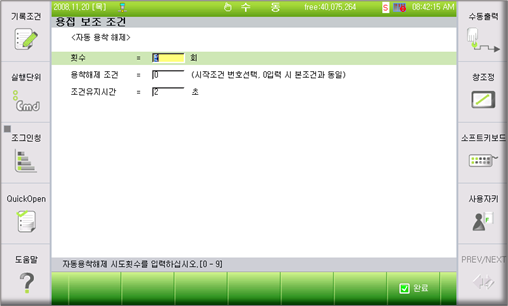

14.6.용접보조 조건 – 자동 용착해제

Arc용접 설정이 디지털이고 『[용접시작조건] → [F2: 용접종료조건]』대화상자에서 [F1: 보조조건]키를 누르면 다음과 같은 자동 용착해제 설정화면이 나타납니다.

그림 14.8 자동 용착해제 대화상자

자동용착해제 조건은 용접 종료 후 와이어가 모재에 용착 되었을 때, 이를 자동으로 해제하는 기능에 대한 설정입니다.

자동 용착해제 조건의 각 항목별 내용은 다음과 같습니다.

(1) 횟수: [2] 회 (범위: 0 ~ 9회)

용착해제 처리의 최대 반복 횟수입니다. 0으로 설정 시 용착해제를 시도하지 않고 바로 용착에러(“E1262 와이어 스틱 검출 중”)를 발생시킵니다. 설정된 횟수 이내에 용착이 해제 되지 않을 경우에도 동일한 에러가 발생합니다.

(2) 용착해제조건: [0] (범위 : 0 ~ 32)

용착해제 처리할 때 사용할 용접시작조건번호입니다. 해당 조건의 본 조건을 가지고 용착해제를 시도하게 됩니다. 단, 입력된 조건번호가 “0” 인 경우 현재 실행중인 용접시작조건의 본 조건으로 용착해제가 수행됩니다.

(3) 조건유지시간: [2] sec (범위 : 0.00 ~ 9.99)

용착해제조건을 출력하는 시간입니다. 이 시간이 너무 짧을 경우 용착해제가 되지 않습니다.